Anwender arbeiten wieder gerne an ihren Maschinen

Das niederländische Unternehmen Mervers NV wurde 1945 gegründet. Seit den 1970er Jahren konzentriert sich Mervers NV auf den Bau von maßgeschneiderten Mischanlagen, die hauptsächlich für die chemische Industrie bestimmt sind. Mervers baut darüber hinaus auch Großmischanlagen, wie sie in Hafenanlagen Seehäfen zu finden sind. Der Unternehmenssitz von Mervers NV mit seinen 25 Mitarbeitern befindet sich in Zwijndrecht (Belgien).

Die Herausforderung

2011 investierte Mervers in ein neues 5-Achsen Bearbeitungszentrum. Nach erster Inbetriebnahme der Maschine stellte sich heraus, dass bestimmte, häufig eingesetzte Bearbeitungsvorgänge mit einem für den Bediener besonders belastenden Vorgang verbunden waren.

Insbesondere ein unter Hochdruck ausgeführter Einsatz von Kühlschmiermittel führte regelmäßig zu einer übermäßigen Dampfbildung. Beim Öffnen der Schutzhaube gerieten die Anwender in direkten Kontakt mit hohen Mengen an verdampftem Kühlschmiermittel, das die Augen und Atemwege reizte. Um dieses Problem zu beseitigen, nahm Mervers Kontakt zu Plymovent auf, dem Spezialisten für die Nachrüstung von bereits installierten Maschinen aller Art mit Absaugsystemen.

Die Lösung

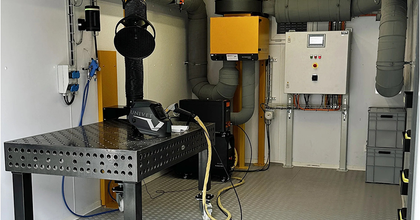

Angesichts der Beschaffenheit des Ölnebels und des Maschinenvolumens wurde vorgeschlagen, die Absaugung an ein Ölnebel-Filtersystem des Typs ME-42-F2 anzuschließen.

Dieses Filtersystem besitzt eine maximale Filterkapazität von 2.000 m³/h, wodurch alle 33 Sekunden die in der Kabine vorhandene Luft ausgetauscht wird. Darüber hinaus wurde auch darauf geachtet, dass sich die Luftversorgung im Gleichgewicht zur Luftabführung bei der Zerspanung befindet. Die gefilterte Luft rezirkuliert und wird dabei in die Werkstatt entlassen. Eine Rezirkulation bietet den großen Vorteil, dass die erwärmte Luft in der Werkstatt verbleibt.

Wichtigster Aspekt war jedoch, dass die Absaugeinheit nirgendwo eine Behinderung verursacht. Neben dieser praktischen Überlegung spielte noch eine andere technische Erwägung eine wichtige Rolle. Hauptüberlegung war, das Absaugsystem so dicht wie möglich an der Kontaminierungsquelle zu installieren. Aufgrund der Spindelbewegungen jedoch war es jedoch in diesem Fall absolut unmöglich, die Einheit innerhalb der Kabine selbst zu installieren. Aus diesem Grund wurde die Absaugung bei Mervers mittels einer Absaugrohrleitung ausgeführt, durch welche die Luft abgesaugt wird. Die Absaugrohrleitung leitet die abgesaugte Luft zur Filtereinheit, die sich außerhalb der CNC-Maschine und somit nicht im Weg befindet.

Vorteile im Überblick

- Die stationär installierte und modular aufgebaute Filtereinheit lässt genügend Raum für Erweiterungspläne.

- Wartungsarm: Ein Manometer ermittelt den Wartungsstatus und zeigt den nächsten Filterwechsel an.

- Energiesparend durch Rezirkulation der bereits erwärmten Luft.

- Die selbstentleerenden Kassettenfilter gewährleisten eine effektive Ölnebel-Filtration.

- Ein Arbeitsumfeld, in dem die Qualität der Innenluft gut ist, erreicht eine erhebliche Reduzierung der Gesundheitsrisiken.

Aussage

„Diese Option war zuerst nur als erster Schritt zur Lösung des Problems gedacht, da wir bereits über den Einbau eines zweiten Absaugrohrs nachgedacht haben, ohne dies jedoch zu konkretisieren. Ich muss sagen, dies ist nun nicht mehr notwendig: Die Absaugung funktioniert nun perfekt, die Anwender arbeiten wieder gerne an ihren Maschinen und es liegt keine Gesundheitsgefährdungen mehr vor.“

Zitat von: Herr Van Hul, Produktionsleiter bei Mervers

Produktliste

Produkte

Anwendung

- Metallbearbeitungsverfahren, die unter Hochdruck (30 bar) stehendes Kühlschmiermittel verwenden.

Filterunits

- Hydro filter

- Aluminium pre filter

- OC-1

- OC-2

- HEPA filter

« Das System funktioniert perfekt, wodurch der Bediener wieder sehr zufrieden mit dem Bearbeitungszentrum ist. »

Andere fallstudien anzeigen

Wir haben weltweit Tausende von Systemen für viele zufriedene Kunden installiert. Woher wissen Sie, wer sie sind?

Alle Anwendungen ansehenVollständige Absauganlage bietet sichere Arbeitsumgebung

Beträchtliche Reduzierung der Schweißrauchkonzentration

Case New Holland erster Kunde für das neueste Plymovent-Produkt: die Filtrationseinheit MDB-COMPACT!

Hessels vertraut ebenfalls der Erfahrung und dem Fachwissen von Plymovent!

Absaugarme tragen zur Umsetzung der ISO 14001 & ISO 26000 Vorgaben bei

Schweißrauchabsaugung in 25 m hoher Fabrikhalle

Perfekte Absaugung einer Hochdruck-Druckgusszelle für Aluminiumgusskomponenten

Brandrisiko unter vollständiger Kontrolle mit den SHIELD-Brandschutz Lösungen

Push-Pull-System beseitigt äußerst wirksam Schweißrauch

Schweißer wissen die Leistungsfähigkeit von Push-Pull-Systemen sehr zu schätzen

Wir helfen Ihnen gerne!

Nehmen Sie jetzt Kontakt mit unseren Spezialisten auf und erhalten Sie Antworten auf all Ihre Fragen zum Thema saubere Luft.