Réduction significative de la concentration des fumées de soudure

La société CNH fonctionne sous l’égide de Fiat Industrial et est, avec ses 31 000 employés au monde, l’un des principaux fabricants de machines agricoles et de construction. Le site de production de Zedelgem, érigé en 1906, développe et fabrique des moissonneuses-batteuses, des ensileuses et des presses à balles

Le défi

Les responsables de Case New Holland (CNH) Zedelgem, Belgique, ont décidé en 2001 de prendre les mesures nécessaires pour réduire tant que possible l’exposition du personnels aux fumées de soudure nocives. Les coûts élevés dépensés à réchauffer l’air extérieur froid pendant les mois hivernaux y ont également contribué. Il n’existe pas de solution toute faite pour les entreprises de la taille de CNH. Plymovent est devenu le partenaire à long terme de CNH pour la réduction de la concentration des fumées de soudure.

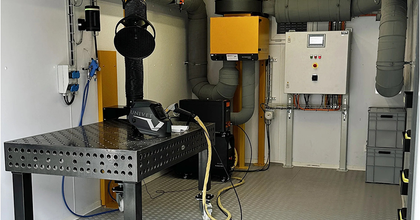

Les ateliers de production sont, à Zedelgem, divisés en sept secteurs. Pour les opérations mécaniques, l’entreprise dispose de plusieurs machines de pliage, de machines de découpe au laser, de presses, de tours, de robots de soudage et d’une douzaine de postes de soudure. Les activités de soudure lourdes génèrent naturellement une énorme concentration en fumées.

La solution

» Après avoir mesuré la concentration de fumées de soudure, nous avons décidé, en 2001, d’intervenir et avons mis en place 2 installations, dont un système Push-Pull «, déclare Vandenberghe.

Puis, nous avons attaqué au cours des années suivantes systéma tiquement toutes les zones critiques de soudure. Nous avons décidé d’intervenir là où les mesures de concentration étaient > 1 mg/m3 . Même si la législation ne nous y oblige pas. Les normes CHN sont un peu plus strictes que la législation.

Nous avons installé 14 systèmes au total en l’espace de dix ans. La politique interne de CHN s’est orientée vers des processus aussi écologiques que possible bien avant que » l’efficacité énergétique « ne devienne une expression à la mode. Cette approche trouve également un écho dans le domaine de l’extraction des fumées de soudure. Les systèmes Push-Pull sont donc équipés d’une unité de filtration épurant l’air chaud mais pollué. Les conséquences sur les coûts énergétiques sont évidentes, particulièrement lors des mois d’hiver.

Une inspection générale péridodique est effectuée tous les ans. Cette inspection permet de vérifier le bon fonctionnement des différents composants des systèmes d’extraction. L’entreprise peut ainsi prouver à l’inspection du travail son engagement dans la création et le maintien d’un environnement de travail sûr.

Principaux avantages

- Un environnement de travail plus sain:

- Réduction de l’exposition du personnel aux fumées de soudure nocives.

- Le personnel est moins souvent malade; auparavant, l’ouverture des portes de l’atelier assurait de l’air frais pendant les mois d’hiver (ventilation naturelle).

- Un environnement de travail plus sain et une réduction de la concentration des fumées de soudure.

- Réduction de moitié des coûts de ventilation et réduction significative des coûts de chauffage.

- Inspection (APK) annuelle garantissant (en continu) un travail fiable.

Témoignage

» La ventilation des postes de travail était auparavant plus ou moins assurée par l’ouverture des ventilateurs de toiture. Ces derniers parvenaient tout juste à éliminer la nappe de fumées en combinaison avec des turbulences, soit, lorsqu’une porte était ouverte. La solution n’était bonne ni en termes de coûts de chauffage, ni pour la santé des travailleurs. «

» Nous avons installé 14 systèmes au total en l’espace de dix ans. Ces systèmes assurent l’extraction à la source mais également une extraction dans l’atelier (systèmes Push-Pull). La création d’un environnement de travail sain est cependant un travail de longue haleine. Mais le résultat est là, comme le prouvent les chiffres. «

Citation de: Wim Vandenberghe, Ingénieur d'usine à CNH Zedelgem.

Liste des produits

Produits

« Plymovent a été un excellent partenaire lors de ce projet de plusieurs années. »

Voir les autres cas

Nous sommes fait un devoir de contrôler les fumées de soudage avec des systèmes d'extraction à la source, des hottes ou des systèmes de ventilation et de filtration généraux.

Voir tous les casLes systèmes Push-Pull pour la protection des employés

Système d’extraction complet offrant un environnement de travail sûr

Un opérateur à nouveau heureux de travailler sur sa machine

Une solution d’extraction adaptée à une machine de moulage d’aluminium à haute pression

Le système Push-Pull extrait les fumées de soudure avec efficacité

Hessels fait également confiance à l’expérience et à l’expertise de Plymovent !

Le risque d’incendie sous contrôle grâce aux solutions de sécurité incendie shield

Extraction des fumées de soudure dans des ateliers de 25 mètres de hauteur

La sécurité des soudeurs au premier rang

Extraction efficace des fumées de soudure & poussières

L’unité MistEliminator assure un environnement pur

Santé et sécurité au travail

Ventilation/filtration source principale de chaleur du système

Un air de qualité dans l’atelier de soudure

Nous serions ravis de vous aider

Contactez nos spécialistes dès maintenant et obtenez des réponses à toutes vos questions concernant l'air pur.