Reducción significativa de la concentración de humos

La empresa CNH opera bajo la protección e Fiat Industrial, es uno de los principales fabricantes de máquinas agrícolas y de construcción, actúa en todo el mundo y tiene más de 31.000 empleados. La sede de producción de Zedelgem, fundada en 1906, desarrolla y produce cosechadoras, picadoras y prensas de balas.

El desafío

En 2001 los directivos de Case New Holland (CNH) Zedelgem, Bélgica, decidieron tomar medidas para limitar todo lo posible la exposición del personal a los perjudiciales humos de soldadura. Otro motivo importante fueron los elevados costes de calefacción para calentar el aire fresco del exterior durante los meses de invierno. Sin embargo, no hay una solución lista para usar cuando se trata de empresas con el tamaño de CNH. Plymovent se convirtió en el socio a largo plazo de CNH para reducir sistemáticamente la concentración de humos de soldadura.

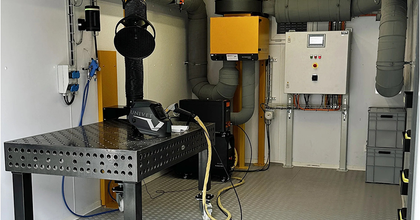

Los talleres de producción de Zedelgem están subdivididos en siete secciones. Para los trabajos mecánicos la empresa dispone de distintos bancos de plegado, soldadoras láser, prensas, tornos, varios robots de soldadura y decenas de puestos de soldadura. Obviamente, los intensivos trabajos de soldadura provocan una enorme concentración de humos de soldadura.

La solución

Vandenberghe nos cuenta que “después de medir las concentraciones de humos de soldadura, en 2001 decidimos intervenir y colocar inicialmente dos instalaciones, entre ellas un sistema Push-Pull”. En los años siguientes decidimos centrarnos sistemáticamente en las zonas de soldadura críticas. Como las mediciones generales mostraban un valor > 1 mg/m3, nos vimos obligados a intervenir de nuevo. Lo hicimos pese a que la ley no nos obligaba a ello. Las normas de CNH son bastante más estrictas que la ley.

En conjunto ahora se han colocado 14 sistemas en un intervalo de diez años. Mucho antes de que la “eficiencia energética” fuera una palabra de moda, la ideología interna de CNH aspiraba a lograr un proceso lo más ecológico posible. Este enfoque también adquiere un matiz especial en la aspiración de humos de soldadura. Por eso, los sistemas Push-Pull están equipados con una unidad de filtración que purifica el aire interior caliente, pero contaminado. Esto marca una gran diferencia en cuanto a costes de energía, en particular cuando lo medimos durante los meses de invierno.

Todos los años se realiza una Inspección General Periódica (IGP). Ésta da al usuario un certificado sobre el correcto funcionamiento de las diversas partes de los sistemas de aspiración. Para la inspección de trabajo, este certificado es una prueba de que la empresa se compromete a crear y mantener un entorno de trabajo seguro.

Principales ventajas

- Entorno de trabajo más sano.

- El personal está menos expuesto a los perjudiciales humos de soldadura.

- El personal está menos enfermo; anteriormente se abrían las puertas exteriores en los meses invernales para que entrase aire fresco (ventilación natural).

- Entorno de trabajo más seguro al haber menor concentración de humos de soldadura.

- Reducción en un 50% de los costes de ventilación, lo que significa una disminución significativa de los elevados costes de calefacción.

- IGP anual para garantizar un funcionamiento fiable.

Testimonio

"Anteriormente la ventilación del taller se realizaba por medio de una mayor o menor apertura de los ventiladores de techo. Éstos solo lograban evacuar la capa de humos de soldadura en combinación con mucha corriente de aire, es decir, cuando había una puerta abierta. Sin embargo, esto no resultó ser un buen enfoque tanto por los costes de calefacción como por la salud de los empleados."

"En conjunto ahora se han colocado 14 sistemas en un intervalo de diez años. Se trata tanto de aspiración en el origen como aspiración general (sistemas Push-Pull). Y es que un entorno de trabajo limpio es un trabajo que requiere mucho tiempo. Pero el resultado está ahí, los números no mienten."

Cita de: Wim Vandenberghe, CNH Zedelgem.

Lista de productos

Productos

¡Esperamos continuar nuestra relación con Plymovent durante al menos diez años más!

Ver otras referencias

Nos hemos dedicado a controlar los humos de soldadura con extracción en origen, campanas o sistemas generales de ventilación y filtración.

Ver todos los casosEl sistema completo de extracción proporciona un entorno de trabajo seguro

El sistema Push-Pull elimina eficazmente los humos de soldadura

La aspiración ideal para una moldeadora de aluminio a alta presión

Sistemas push-pull para proteger a los empleados

Los brazos múltiples mejoran el entorno laboral

Protección de la salud de los trabajadores

Riesgo de incendio bajo control con soluciones de seguridad anti-incendios SHIELD

Salud y seguridad en el lugar de trabajo

Ventilation/filtration system main heat source

¡Hessels también se ha decantado por la experiencia y capacidad de Plymovent!

Aire limpio en el taller de soldadura

Los soldadores aprecian y valoran la efectividad del sistema push - pull

La seguridad del soldador es lo primero

Filtración de humos de soldadura/amolado y neblina de aceite

¡Estamos encantados de ayudarle!

Póngase en contacto con nuestros especialistas y reciba respuestas a todas sus preguntas relativas a aire limpio.