Fertigungsstrassen haben viel Platz in der neu errichteten Produktionshalle

VDL VDS Technische Industrie in Hapert ist auf Stanzarbeiten in mittlerer und großer Größe spezialisiert. Pressungen bis zu 800 Tonnen werden vollautomatisch vorgenommen. Die Hauptaktivitäten bestehen im, Schneiden, Stanzen, Punktschweißen, CNC Punktschweißen und Roboterschweißen dünner Bleche. Andere Arbeiten beinhalten das 3D Laserschneiden, Säumen und Montieren.

VDL VDS Technische Industrie arbeitet eng mit VDL Gereedschapmakerij zusammen. Beide Firmen sind Teil der VDL Gruppe, einer international arbeitenden Unternehmung, die auf Entwicklung, Produktion und Verkauf von halbfertigen und Endprodukten zum Einbau in Pkws und Busse spezialisiert ist.

Die Herausforderung

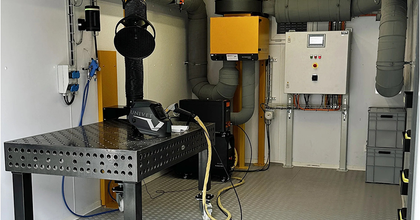

Mehrere Fertigungsstraßen sollten in der neuen VDL VDS Halle im Bereich der Schweißarbeiten für die Automobilindustrie eingerichtet werden. Diese Fertigungsbänder mussten an die Schweißarbeitsplätze angepasst werden. Wobei die Schweißarbeiten sowohl Punktschweißen, Handschweiß arbeitsplätze als auch Schweißroboterarbeiten beinhalten.

Eine besondere Herausforderung stellten die Schweißroboter dar. Hier werden eine große Anzahl gestanzter Bauteile für die Automobilindustrie geschweißt. Diese Bauteile sind mit einem Ölfilm, der für den Stanzprozess notwendig ist, bedeckt. Aber dieses Öl verursacht ein zusätzliches Brandrisiko im Filtersystem. Eine Lösung zur Minimierung der Brandgefahr musste gefunden werden.

Die Lösung

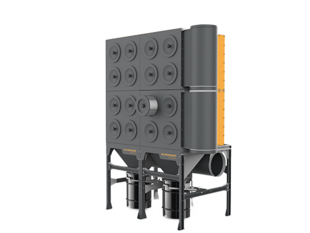

Es wurde entschieden mit zwei Fertigungsstraßen und zwei separaten Schweißstationen zu arbeiten. Wo immer Quellenabsaugung möglich war, haben wir die verschiedenen Absaugarme von Plymovent eingesetzt. Quellenabsaugung wird für Schweißpunktarbeiten und manuelle Schweißarbeitsplätze genutzt. Die Schweißroboter sind in getrennten Schweißkabinen mit angepassten Absaughauben, die von VDL selbst produziert wurden, untergebracht. Die Absaughauben sind mit einem Filtrationssystem von Plymovent verbunden. Dieses besteht aus zwei Anlagen vom Typ MDB-24. Hierbei handelt es sich um ein Filtersystem, dass sehr zweckmäßig und effektiv große Mengen von Schweißrauch filtert.

Bevor der abgesaugte Schweißrauch in die Filtereinheiten gelangt, passiert er zuerst zwei SparkShields. Dies sind Funkensperrgeräte, die speziell für Plymovent, in einzigartiger Konstruktionsweise entwickelt wurden. Das SparkShield ist ein Feuersicherheitsprodukt, entwickelt um das Brandrisiko im Filter zu minimieren und die Filterlaufzeiten zu erhöhen. Die Zentrifugalbeschleunigung beseitigt sicher alle Funken aus dem kontinuierlichen Abluftstrom. Ein Staubeimer, der in einem sicheren Abstand zum Hauptfilter und zum Rohrleitungssystem installiert ist, sammelt alle verbliebenen Funken. Der Staubehälter kann selbst bei laufendem Betrieb leicht entnommen und entleert werden. Da die Schweißroboter hauptsächlich mit ölbehafteten Materialien arbeiten, legt Plymovent allergrößten Wert auf Brandschutz. Es wurde entschieden zwei OilShields zu installieren.

Beim OilShield handelt es sich um eine Dosiereinheit, die dem Rohrleitungsnetz kontinuierlich Precoatiermittel auf Kalksteinbasis zuführt. Ölhaltiger Schweißrauch ist ein ernsthaftes Brandrisiko und verursacht hohe Wiederbeschaffungskosten für gesättigte Filterpatronen. OilShield reduziert das Risiko eines Filterbrandes und einer Selbstentzündung im Staubbehälter. Ein weiterer Vorteil sind die geringen Kosten des Kalksteins. Im OilShield halten zwei Rührwerke das im Trichter befindliche Precoatiermittel ständig in Bewegung. Die beiden Rührwerke sind speziell auf die Eigenschaften des Kalksteins entwickelt und angepasst worden, um eine stetige und ununterbrochene Versorgung der Anlage mit Precoatiermittel sicherzustellen.

Vorteile im Überblick

- Eine saubere, sichere und gesunde Umwelt entsprechend den gesetzlichen Anforderungen der Niederlande wurden erzielt

- Wo immer es möglich war, wurde saubere und warme Luft zurückgeführt um geringe Heiz- und Lufterneuerungskosten zu erreichen

- Das Brandrisiko wird durch SparkShield und OilShield auf ein absolutes Minimum reduziert

Aussage

“Der primäre Fokus beim Hallenneubau lag auf dem unbedingten Willen die größtmögliche Sicherheit am Arbeitsplatz für unsere Mitarbeiter zu erreichen. Ebenso sollte der Raum so strukturiert und effizient wie möglich genutzt werden. Ein dritter, sehr wichtiger Punkt war die zu erreichende Übersichtlichkeit innerhalb des großen Raums.“

“Die Fertigungsbänder sind parallel zueinander aufgestellt worden, was einen guten Überblick ermöglicht und einen einfachen Zugang zu allen Arbeitsplätzen sichert. Durche ein klare, übersichtliche Einrichtung haben wir automatisch größere Effizienz und Sicherheit hergestellt.“

Zitat von: Herr Hans Maas, Assistentin des Produktionsleiters

Produktliste

Produkte

» Wir haben sehr viele positive Reaktionen von unseren Besuchern auf die neue Halle bekommen. Alle waren sich einig, dass wir den Platz optimal genutzt haben und zudem der optische Eindruck wirklich überzeugend ist. «

Galerie

Andere fallstudien anzeigen

Wir haben weltweit Tausende von Systemen für viele zufriedene Kunden installiert. Woher wissen Sie, wer sie sind?

Alle Anwendungen ansehenOptimiertes Filtersystem - Modifizierung des Audi RS5

Abgasabsaugung für Mazda Werkstatt in Paramatta Australien

Vollständige Absauganlage bietet sichere Arbeitsumgebung

MistEliminator sorgt für effektive Ölnebelbeseitigung

Wir helfen Ihnen gerne!

Nehmen Sie jetzt Kontakt mit unseren Spezialisten auf und erhalten Sie Antworten auf all Ihre Fragen zum Thema saubere Luft.