ระบบกรองอากาศทั่วไปเพื่อความมั่นใจ ในอากาศที่สะอาดในที่ทำงาน

ปัจจุบัน กลุ่มบริษัท Arginta คือกลุ่มร่วมของหกบริษัท กว่า 20 ปีที่ผ่านมา ความคิดที่นำไปสู่อนาคตที่สดใสนี้ได้เติบโตขึ้นจนทำให้เป็นผู้นำในตลาดเมื่อธุรกิจเติบโตขึ้นสิ่งอำนวยความสะดวกก็ขยายตัวเช่นกัน ในปี 2012 กลุ่มบริษัท Arginta มีพื้นที่การผลิตและสำนักงานทั้งหมด 12,600 ตารางเมตร กลุ่มบริษัท Arginta เป็นกลุ่มมืออาชีพที่ได้รับการรับรองและกลุ่มที่มุ่งมั่นให้เป็นไปตามมาตรฐาน ISO 9001, ISO 14001, ISO 3834-2, OHSAS 18001 และ มาตรฐาน DIN EN 15085-2

ความท้าทาย

บริษัท UAB Arginta ตั้งอยู่ในเมืองวิลนีอุส,เป็นผู้นำด้าน อุตสาหกรรมวิศวกรรมในลิทัวเนียตั้งแต่ปี 1992 พวกเขาเริ่มมุ่งเน้นในการแปรรูปโลหะตั้งแต่ปี 1991

ซึ่งต่อมาได้ทำการเปิดตัวระบบการปรับปรุงน้ำและกิจกรรมการจัดการเกี่ยวกับน้ำเสียในปี 2009 บริษัทได้ดำเนินการเกี่ยวกับความเชี่ยวชาญด้านอื่น นั่นคือ ด้านพลังงานทดแทน

ท่ามกลางผู้ผลิตรายอื่นๆพวกเขาสามารถทำการผลิตโลหะขั้นสูง และ สามารถจัดหาชิ้นส่วนโลหะที่ซับซ้อนสำหรับอุตสาหกรรมวิศวกรรม

บริษัท Arginta Engineering ใส่ใจอย่างมากในเรื่องของอาชีวอนามัยและความปลอดภัย ซึ่งมีหลายกระบวนการที่ิ อุปกรณ์คุ้มครองความปลอดภัยส่วนบุคคล(PPE) เพียงอย่างเดียวไม่มีประสิทธิภาพเพียงพอที่จะปกป้องคนงานได้

ในปี 2012 บริษัท Arginta Engineering ตัดสินใจว่า พวกเขาต้องการการปกป้องเป็นพิเศษสำหรับควันที่ เกิดจากการเชื่อม /ตัด และฝุ่นละอองที่เกิดจากการเจียร พวกเขาลงทุน ในระบบการสกัดควันมากมายเพื่อให้แน่ใจว่าพวกเขาจะมี สภาพแวดล้อมการทำงานที่สะอาดปลอดภัยและมีสุขภาพดี

ผลลัพธ์

บริษัททั้งหมดในลิทัวเนีย - ในฐานะสมาชิกของสหภาพยุโรป - ต้องมั่นใจได้ว่าระดับความเข้มข้นของควันเชื่อม ไม่เกินระดับที่ได้รับอนุญาตคือ ที่ขนาด 5 มิลลิกรัมของอนุภาคของแข็งต่อลูกบาศ ก์เมตรของอากาศ ก่อนที่จะมีการติดตั้งระบบการสกัดควัน,ระดับความเข้มข้นของอนุภาคของแข็งขนาดเล็กที่โรงปฏิบัติการ ของ Arginta Engineering อยู่ที่ประมาณ 5-7 มิลลิกรัมต่อลูกบาศก์เมตร

และควรคำนึงด้วยว่า ว่า ระดับความเข้มงวดนี้จะเพิ่มขึ้นในอนาคต-เช่น ในบางประเทศของสหภาพยุโรป ระดับความเข้มงวดก็ไ เพิ่มขึ้นแล้วเป็นที่เรียบร้อย – ซึ่งทางบริษัทได้ตั้งเป้าหมายไว้ในอนาคตที่จะบรรลุถึง ระดับความเข้มข้นที่ 3.5 มิลลิกรัมต่อลูกบาศก์เมตร

โรงปฏิบัติการสองแห่งจำเป็นต้องติดตั้งระบบสกัดควัน บริษัท Arginta Engineering ต้องการผลิตภัณฑ์ของ บริษัท PLYMOVENT เพื่อให้บรรลุเป้าหมายที่ได้ตั้งไว้นี้ ระบบการแก้ปัญหาได้รับการออกแบบโดยผู้แทนจำหน่าย ในท้องถิ่นที่ได้รับอนุญาตของเราซึ่งก็คือ : บริษัท Stokker โรงปฏิบัติงานแต่ละแห่งจะถูกวิเคราะห์แยกกัน เพื่อให้แน่ใจถึงผลการสกัดที่จะทำให้ได้ผลลัพธ์ดีที่สุด โรงปฏิบัติงานทั้งสองแห่ง จำเป็นต้องมีระบบการแก้ปัญหาที่มีความยืดหยุ่นได้,เนื่องจาก วัตถุโลหะชิ้นใหญ่จะถูกทำการดัดแปลงที่นี่ และเกิดกระบวนการต่าง ๆ มากมายหลายกระบวนการ เช่น การเชื่อม, ตัด, กระบวนการสร้างรูปทรงของชิ้นงาน และการเจียร

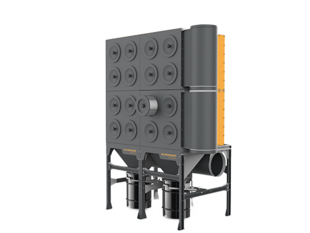

ซึ่งทาง บริษัท Stokker ได้จัด ระบบระบายอากาศทั่วไปและระบบการกรองให้ ซึ่งระบบดังกล่าวนั้น คือ ระบบที่ได้รับการออกแบบโดยเฉพาะ เพื่อจะรักษาระดับความเข้มข้นให้อยู่ภายในขอบเขต ระบบ diluter 3 หน่วยได้ถูกติดตั้งที่โรงปฏิบัติงานแห่งหนึ่ง และ อีกแห่งหนึ่งได้ทำการติดตั้ง ระบบ Push-Pull แบบขนาน 2 หน่วย ซึ่งทางบริษัท Stokker ได้ทำการติดตั้งระบบเองถึงที่เพื่อความพึงพอใจของลูกค้าอย่างเต็มที่

ประโยชน์หลัก

- บริษัท Arginta Engineering เป็นไปตามระเบียบข้อบังคับ ของ อาชีวอนามัยและความปลอดภัย

- บริษัท Arginta Engineering มีสภาพแวดล้อมการทำงานที่สะอาด ปลอดภัยและดีต่อสุขภาพสำหรับพนักงาน

- สร้างความพึงพอใจให้แก่พนักงาน, ต้องขอบคุณอากาศที่สะอาด

- ระบบแก้ปัญหาเพียงหนึ่งระบบ สำหรับทุกกระบวนการในอุตสาหกรรมการผลิตโลหะ

- ระบบ Diluter เป็น ระบบกะทัดรัด, สามารถทำงานได้โดยลำพัง, กินพื้นที่น้อย

คำแถลงการณ์

“ระดับความเข้มข้นของอนุภาคของแข็งขนาดเล็กลดลงอย่างมีนัยสำคัญ จึงมั่นใจได้ว่าในโรงปฏิบัติงานจะมีอากาศที่สะอาด!"

กล่าวโดย Gintautas Kvietkauskas ผู้อำนวยการ Arginta Engineering

รายการสินค้า

สินค้า

"ระดับความเข้มข้นของอนุภาคของแข็งขนาดเล็กลดลงอย่างมีนัยสำคัญ จึงมั่นใจได้ว่าในโรงปฏิบัติงานจะมีอากาศที่สะอาด!"

แกลลอรี่