Ren luft i svetsverkstaden

Familjeföretaget grundades 1925 i Kückelheim och utvecklades under 90 år från ett enkelt produktionsföretag till en internationellt ledande tillverkare av transportkedjor, drivkedjor och tandhjul. Företagsgruppens hjärta ligger än idag i den vackra regionen Sauerland. Över 1 400 anställda arbetar med att utveckla, tillverka och distribuera i produktionsanläggningar på 70 000 m² i Europa, Asien, USA och Australien.

Utmaningen

Eftersom KettenWulf har vuxit så kraftigt har en befintlig hall har byggts om till en ny svetsverkstad. När hallen är färdigställd ska den utrustas med ett väl utvecklat system för avskiljning av svetsrök som inte bara uppfyller företagets miljökrav utan även gällande lagar och regler. De material som ska svetsas består av stål med bockade eller slipade ytor. De arbetade med MIG/MAG-teknik.

Hallens mått:

Längd: 40 m

Bredd: 20 m

Höjd till rörledning för Push/Pull: 5 m

Volym till kranbanan: 3 500 m³

Lösningen

Två utsugningssystem installeras för att fånga upp och filtrera alla partiklar vid svetsningsprocessen:

■ Med hjälp av uppsamling direkt vid källan

■ Med hjälp av Push/Pull-system för eftervarande rök i halluften

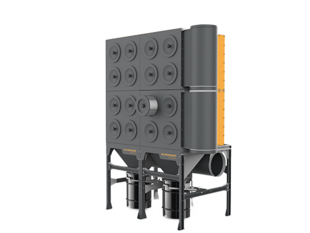

Push/Pull-systemet avskiljer svetsrök och partiklar från luftmiljön i svetsverkstaden. På detta sätt reduceras föroreningarna till ett minimum. Två U-formade system installeras för att säkerställa optimalt luftflöde. Avskiljningsenheterna är placerad utanför, på baksidan av verkstadshallen för att spara utrymme. Infångningen av den förorenade luften med partiklar från svetsningen sker med hjälp av ventilationsgaller (sugledning) som är placerade i spiralrör.

Rören som leder ut luften är placerade i taket av hallen, ovanför kranbanan. Den återcirkulerade luften leds i ventilationsgaller för tillförd luft (tillflödesledning) för att få ett optimalt och koncentrerat luftflöde i riktning mot den avskilda luften. Detta skapar ett kontrollerat luftflöde i riktning mot den avskilda luften. Det finns också galler i ett ledningssystem av mjuka rör i området under kranbanan för att styra den förorenade luften i riktning mot gallret för avskiljning av luft.

Med tanke på hallens storlek och ledningssystemets stora längd måste de parallella U-formade systemen vara en del i planen för att konstruktionen ska fungera effektivt. Luften i de två parallella ledningssystemen leds till en filterenhet.

Ventilationsgallren är placerade under arbetszonen för att det inte ska uppstå drag.

Flödesvolym: Fastställande av hallens volym: 3 500 m³/h med 8-faldig luftväxling/h = 28 000 m³/h faktiskt (inget fritt luftflöde)

Förutom två FlexHoods betjänas svetsrobotarna av ytterligare en specialtillverkad utsugningshuv. Denna specialtillverkade huv är 3 × 3 m och är tillverkad av en stålplåt med ett sugledningssystem.

Viktigaste fördelar

- Ingen ”särskilt prioriterad” plats i verkstaden

- Optimal luftkvalitet, uppfyller gränsvärdena

- Källutsugning, skräddarsydd

Vitsord

”Jag är mycket imponerad av detektionslösningen till vårt stora robotsystem. Utsugshuven följer roboten smidigt utmed det 13 meter långa utsugningsskenan och den fångar upp all svetsrök. Installationen och monteringen av hela avskiljningssystemet gick som

på räls. Arbetet gick precis så smidigt och korrekt som man kan hoppas.”

Uttalande av: herr Baust, förman för svetsverkstaden på Kettenwulf

Produktlista

Produkter

”Jag är mycket imponerad av detektionslösningen till vårt stora robotsystem. Installationen och monteringen av hela avskiljningssystemet gick som på räls.”

Galleri

Se andra exempel

Vi tog på oss jobbet att kontrollera svetsångor med källutsugning, kåpor eller allmänna ventilations- och filtreringssystem

Se alla fall