U-Push-Pull-systemet motverkar svetsrökmoln

Maskinfabriken Breman i Genemuiden (NL) har sysslat med metallbearbetning sedan nästan 150 år. Harm Breman lade grunden för företaget när han öppnade en smedja år 1864. Idag förfogar Breman Machinery över unik utrustning och har fabriken ett växande kundunderlag. Företaget drivs numera av den femte generationen av familjen Breman, medan Breman Machinery fortfarande är känt för sin tekniska kreativitet, flexibilitet och goda affärskänsla. Belägen vid öppet vatten har maskinfabriken direkt förbindelse med internationella hamnar, inklusive både Rotterdam och Amsterdam.

Utmaningen

Breman Machinery har tre verkstäder som är 25 meter höga, i två av dessa verkstäder utförs svetsarbete. Det finns även en annan byggnad som är 15 meter hög, där svetsning också utförs. Genom arbetsstyckenas varierande format och svetsningarnas stora inbördes avstånd var källutsugning i det här fallet inte möjlig. I den första byggnaden fanns det redan ett utsugningssystem för svetsångor, men detta uppfyllde inte kraven. Genom den stora mängden svetstråd som användes, var filtren täppta inom två veckor.

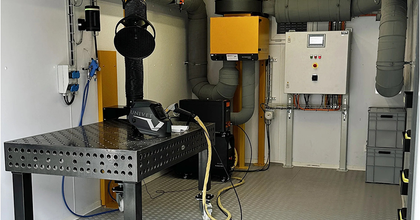

I den andra byggnaden utförs svetsning både för hand och med en svetsrobot. Roboten används för svetsning av stora arbetsstycken som kräver stora mängder svetstråd. Härvid bildas givetvis också mer svetsångor. Tillsammans med den manuella svetsningen på olika platser i lokalen orsakar detta stora mängder fina partiklar som tillsammans bildar ett moln av svetsrök. Det krävdes en lösning som skulle vara lämpad för både manuell och robotsvetsning.

I den tredje byggnaden omfattar arbetet, liksom i den första, stora arbetsstycken och sker svetsningen mestadels för hand. Genom värmen stiger svetsångorna till mellan 4 och 6 meter, på denna höjd uppstår då ett moln av svetsrök. Ett moln som tjocknar under dagens lopp. När temperaturen sedan sjunker, sjunker även molnet tillbaka till marken.

Lösningen

Eftersom utsugningen av svetsångor i lokal 1 var otillräcklig, såg Breman Machinery sig omkring för ett nytt system som kunde sköta den producerade mängden svetsångor. Efter att ha jämfört ett antal sådana system som finns på marknaden, valde man en lösning från Plymovent.

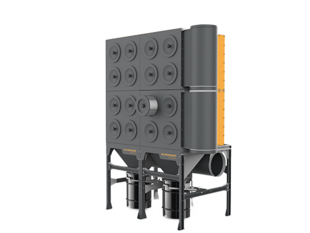

Med ett Push-Pull-system, särskilt framtaget för platsen, åstadkoms slutligen den önskade lösningen. Systemet är anslutet till en SCS filtermodul.

Man bestämde sig för att använda 4 parallella system i lokal 1, vilket tillsammans omfattar 8 SCS filterenheter. I lokal 2 installerades ett U-format Push-Pull-system runt svetsroboten. Detta suger ut och filtrerar svetsångorna från området direkt runt roboten. Eftersom det även utförs manuell svetsning på olika, ständigt växlande platser i lokal 2, föll valet på ett Diluter-system. Diluter är ett fristående, 100 % cirkulerande system som reducerar bakgrundskoncentrationen av svetsångor i en verkstad och håller den inom rimliga gränser. Diluter-systemet är den idealiska lösningen i situationer där källutsugning inte är möjlig. Plymovent har försett 3 av totalt 5 Diluter-system med en stålplattform, så att anordningarna enkelt kan flyttas.

Efter de goda erfarenheterna med Push-Pull-systemet i lokal 1 och 2 valdes även ett liknande system för den tredje lokalen. Systemet är anslutet till en MDB filtermodul med 12 filterpatroner. Av dessa har 4 ställts upp i denna lokal.

Viktigaste fördelar

- Ett U-format Push-Pull-system har placerats runt svetsroboten för optimal utsugning.

- Filtersystemen SCS och MDB placeras vanligen på golvet. För att spara golvutrymme i lokalerna har anordningarna dock även delvis monterats på plattformar.

- Med Diluter-enheterna kan svetsare enkelt flytta mellan olika platser under dagen.

- Filtersystemen sörjer för en sund arbetsmiljö och ger samtidigt kostnadsbesparing genom cirkulation av varm luft.

Vittnesmål

“Det gamla utsugningssystemet kunde inte hantera den stora volymen svetsångor. Vi hade problem med filtren varannan vecka. Med den skräddarsydda lösningen från Plymovent ändrades allt detta. Allt krångel tillhör nu det förflutna!”

Citat av. Hr. Ruben Blokzijl, Säkerhetsansvarig på Breman Machinery

Produktlista

Produkter

”Med den skräddarsydda lösningen från Plymovent tillhör allt krångel nu det förflutna.”

Galleri

Visa andra fallstudier

Vi har gjort det till vår uppgift att kontrollera svetsrök med källsugning, kåpor eller allmänna ventilations- och filtreringssystem.

Se alla fallFlera armar förbättrar arbetsmiljön

Optimal avskiljning till en maskin för högtrycksgjutning av aluminium

Push-Pull-system avlägsnar svetsrökgaser på ett effektivt sätt

Svetsarna uppskattar och värdesätter effektiviteten i Push-Pull-systemen

Filtrering av svets- / sliprök och oljedimma

Case New Holland är först med att välja Plymovents senaste produkt: MDB-Compact!

Effektivt avlägsnande av svetsångor & damm

Hessels vill också ha Plymovents erfarenhet och expertis!

Ventilation/filtreringssystem med huvudvärmekälla

Vi hjälper gärna till!

Kontakta våra specialister nu och få svar på alla dina frågor angående ren luft.