Valioso ahorro de energía durante la temporada de calefacción

Leon Verbugt Speciaalbouw fabrica chasis para transporte por carretera, así como la estructura de vehículos especiales. En 2001 Leon Verbugt -tenía entonces 28 años- decidió poner en práctica su experiencia y conocimientos estableciendo su propia empresa.

El desafío

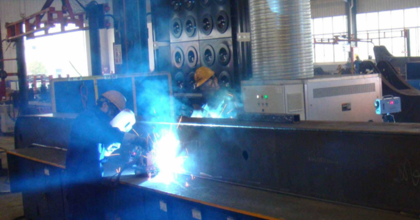

La soldadura MIG de aluminio produce un montón de humos de soldadura. Leon Verbugt usa unas 4,5 toneladas de cable de soldadura al año. Debido al gran tamaño de las piezas de trabajo y la distancia relativamente grande entre las soldaduras, no se podía efectuar una aspiración en el origen. Un casco de soldador con sobrepresión debería ser suficiente protección para el soldador, pero los humos de soldadura seguirían contaminando y acumulándose en todo el taller.

La ventilación no dio resultados satisfactorios; causó corrientes de aire y una pérdida considerable de calor en época invernal. Leon Verbugt intentó encontrar una solución construyendo una campana móvil sobre la pieza de trabajo, pero no era una solución adecuada. No se podía instalar un sistema push-pull como sistema general de filtración porque sueldan a menudo vehículos y estructuras altos, lo que podría perturbar la corriente laminar.

La solución

La nave en la que tienen lugar la mayoría de las actividades de soldadura mide 500 metros cuadrados y tiene 7 metros de altura. En esta nave se han instalado dos sistemas de expulsión, cada uno consta de una unidad de filtración y un ventilador de aspiración.

El aire aspirado es filtrado y expulsado a través de boquillas de salida ajustables en la parte superior del ventilador. Las boquillas ajustables están colocadas de tal manera que se ha creado una circulación óptima de aire. Un ventilador de techo adicional extrae una cierta cantidad de aire que garantiza el suministro de aire fresco de fuera del taller.

Gracias a ello, la concentración ambiental de toda la nave se mantiene por debajo de 1 mg/m3, cuando el nivel máximo permitido en los Países Bajos es de 3,5 mg/m3. Las unidades de filtración contienen un cartucho filtrante de 150 m2 con un dispositivo de autolimpieza automático.

Principales ventajas

- El sistema de expulsión de Plymovent tiene un efecto positivo en los costes de calefacción. El aire caliente sube; gracias a la circulación del aire, este aire caliente se distribuye por todo el taller, por lo que ahorra una valiosa energía durante la temporada de calefacción.

- Aire interior limpio continuamente.

- Control de los humos de soldadura sin tubos.

- Idóneo para prácticamente todos los lugares de trabajo.

Testimonio

"Sin un sistema de filtración aparecería en seguida un capa azul de humos de soldadura. Con los sistemas expulsores de Plymovent, que están funcionando durante todas las horas de trabajo, el aire se mantiene limpio continuamente. El resultado es un entorno de trabajo limpio y más seguro para todos nosotros.”

Cita de: Peter Bennebroek, soldador en Verbugt Speciaalbouw

Lista de productos

Productos

Esta solución supone una mejora enorme respecto a la situación anterior.

Galería

Ver otras referencias

Nos hemos dedicado a controlar los humos de soldadura con extracción en origen, campanas o sistemas generales de ventilación y filtración.

Ver todos los casosProveedor global preferente con soluciones de EDS

Protección óptima de los empleados contra los humos de soldadura

Sistemas de aspiración efectivos en zona de pruebas

Sistema de brazos múltiples totalmente controlado elimina con efectividad los humos de soldadura

El Misteliminator elimina la neblina de aceite con eficacia

Entorno de trabajo limpio sin vapores de aceite

Impacto medioambiental mínimo pureza del aire máxima

Control de la neblina de aceite para purificar el aire del taller

¡Estamos encantados de ayudarle!

Póngase en contacto con nuestros especialistas y reciba respuestas a todas sus preguntas relativas a aire limpio.