Un nouveau batiment de production avec de l’espace pour les lignes de production

VDL VDS Technische Industrie à Hapert est spécialisé dans les activités d’estampage (de taille moyenne et en grandes séries). Les presses sont automatiques et traitent jusqu’à 800 tonnes. Les principales activités sont des travaux sur des feuilles fines telles que la découpe, l’estampage, la soudure par points, la soudure par points CNC, le découpage à plat et la soudure au robot. Citons, parmi les autres activités, la découpe ED au laser, le scellage et l’assemblage.

VDL VDS Technische Industrie coopère étroitement avec la société VDL Gereedschapmakerij. Les deux entreprises appartiennent au groupe VDL, une entreprise industrielle internationale orientée vers le développement, la production et la vente de produits semi-finis, de bus et d’autres produits finaux et vers l’assemblage de véhicules personnels.

Le défi

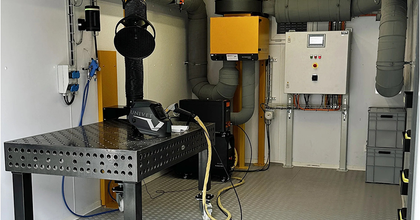

La société VDL VDS devait mettre en place, dans un nouvel atelier, différentes lignes de production pour des travaux de soudure pour l’industrie automobile. Ces lignes de production devaient être équipées de postes de soudure. Les activités de soudure utilisent des machines de soudure par points, des postes de soudure manuelle et des unités à robot de soudure.

Le défi concernait particulièrement les robots de soudure. Ils soudent de nombreux composants estampés pour l’industrie automobile. Ces composants sont recouverts d’une pellicule d’huile nécessaire au processus d’estampage. L’huile représente un risque d’incendie supplémentaire dans le système de filtration. Nous devions trouver une solution réduisant le risque d’incendie.

La solution

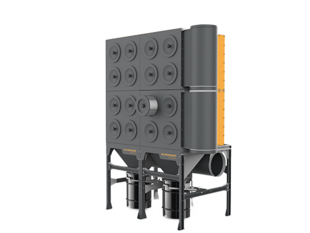

Nous avons opté pour deux lignes de production et deux postes de soudure manuelle séparés. Nous utilisons, où nous le pouvons, l’extraction à la source avec différents bras d’extraction de Plymovent. L’extraction à la source est utilisée pour les machines de soudure par points et les postes de soudure manuelle. Les robots de soudure sont placés dans des enceintes de soudure séparées et dotés de hottes d’extraction fabriquées par VDL. Ces hottes d’extraction sont reliées à un système de filtration fourni par Plymovent. Il inclut deux MDB-24. Ce système de filtration est lourd et parfaitement adapté à la filtration de grands volumes de fumées de soudure.

Avant d’entrer dans les unités de filtration les fumées de soudure traversent d’abord deux SparkShield. Il s’agit de systèmes de suppression d’étincelles développés spécifiquement par Plymovent et son ingénierie interne. Le SparkShield est un produit de sécurité incendie développé pour réduire les risques d’incendie dans les filtres et augmenter la durée de vie des filtres. Une accélération centrifuge élimine les étincelles du flux d’air constant. Un tambour cintré rassemble toutes les étincelles résiduelles à une distance sécurisée du filtre principal et hors de la voie du système principal de tuyauterie. Le tambour cintré est facile à enlever et à vider, même pendant les heures de travail.

Les robots de soudure travaillant principalement sur des composants provenant de processus utilisant de l’huile, Plymovent devait porter une attention accrue aux risques d’incendie

Deux OilShield ont été prévus. Un OilShield est un distributeur de calcaire amenant le calcaire en continu vers le système de tuyauterie. Les fumées de soudure huileuses présentent un risque d’incendie important et peuvent induire des coûts élevés de remplacement de cartouches filtrantes bloquées. OilShield réduit le risque d’incendie dans les cartouches filtrantes ainsi que de feux spontanés dans le tambour cintré. Autre avantage, le calcaire est peu cher. La fiabilité opérationnelle est donc exceptionnellement élevée. OilShield est équipé de deux agitateurs maintenant le calcaire en permanence en mouvement dans la trémie et l’unité de distribution. La forme des agitateurs est adaptée spécifiquement aux caractéristiques du calcaire. Cette technologie assure une alimentation régulière et ininterrompue du calcaire.

Principaux avantages

- Un environnement de travail propre, sûr et sain.

- Conforme aux exigences imposées par la législation des Pays-Bas.

- L’air épuré et chaud est remis en circulation où que faire se peut (réduisant ainsi les coûts de chauffage et de ventilation).

- Réduction significative des risques d’incendie grâce à l’utilisation de SparkShield et OilShield.

Témoignage

“Le premier objectif lors de la mise en place du nouveau bâtiment était notre volonté de créer un environnement de travail le plus sain possible pour nos employés. Nous devions structurer l’espace avec le plus d’efficacité possible. Et il nous importait enfin également d’avoir de la visibilité dans ce grand espace. .”

“Les lignes de production ont été mises en place à la parallèle offrant une bonne visibilité et assurant l’accès aisé à tous les postes de travail, pour les employés. L’implantation claire nous permet d’améliorer automatiquement la sécurité et l’efficacité”

Citation de: Hans Maas, Assistant Manager de Production

Liste des produits

Produits

« Nous avons eu de nombreuses réactions positives de la part des visiteurs du site. Les personnes pensent que nous avons utilisé au mieux l’espace et que le bâtiment est agréable à regarder. »

Galerie

Voir les autres cas

Nous sommes fait un devoir de contrôler les fumées de soudage avec des systèmes d'extraction à la source, des hottes ou des systèmes de ventilation et de filtration généraux.

Voir tous les casSystème d’extraction complet offrant un environnement de travail sûr

Extraction des gaz d'échappement en lycée professionnel

Système de filtre optimisé modification de l’audi RS5

Le MistEliminator enlève le brouillard d’huile

Nous serions ravis de vous aider

Contactez nos spécialistes dès maintenant et obtenez des réponses à toutes vos questions concernant l'air pur.